-

Шарикоподшипники с глубокими канавками

-

RGW серия конвейерных печей с роликами для термической обработки

-

RGB серия роликовых печей для закалки с модуляцией температуры

-

RGW серия конвейерных печей с сетчатым ремнем для изотермического нормализования в непрерывном процессе

-

RGB серия роликовых печей для закалки с нитратом натрия

-

Подшипники прокатных станов

-

Полностью автоматизированная роликовая непрерывная печь для отжига алюминиевых листов

-

Конические роликовые подшипники

-

Цилиндрические роликовые подшипники

-

DKT серия двухуровневых противоположных открытых роликовых непрерывных отжигательных печей

-

RG серия горизонтальных спиральных барабанных печей с контролируемой атмосферой для термической обработки

-

GKZ серия роликовых печей для изотермического нормализования в непрерывном процессе

-

Многофункциональная герметичная камерная печь

-

GZT энергосберегающая полностью автоматизированная печь для отжига с контролируемой атмосферой

-

Полностью автоматизированная ступенчатая газовая нагревательная печь, полностью автоматизированная газовая нагревательная печь для ковки

-

DKT серия двухуровневых U-образных роликовых непрерывных отжигательных печей

Угловые контактные шарикоподшипники

Угловые контактные шарикоподшипники предназначены для работы в условиях одновременного воздействия радиальных и осевых нагрузок, а также могут использоваться для восприятия чисто осевых нагрузок, при этом они допускают высокие скорости вращения.

Описание

маркер

Информация о продукте

Угловые контактные шарикоподшипники предназначены для работы в условиях одновременного воздействия радиальных и осевых нагрузок, а также могут использоваться для восприятия чисто осевых нагрузок, при этом они допускают высокие скорости вращения.

Однорядные угловые контактные шарикоподшипники могут воспринимать осевые нагрузки только в одном направлении, поэтому в большинстве случаев два одинаковых подшипника устанавливаются парами или несколько подшипников объединяются в группы для использования. Способность углового контактного шарикоподшипника воспринимать осевые нагрузки зависит от угла контакта: чем больше угол контакта, тем большую осевую нагрузку он может выдержать.

Углы контакта угловых контактных шарикоподшипников обычно делятся на 15°, 25° и 40°. Каретки могут быть выполнены в различных конструктивных формах, таких как штампованные стальные каретки и цельнометаллические каретки, и чаще всего изготавливаются из латуни, бронзы, фенольных смол, прессованного текстиля, нейлона и других материалов.

Угловые контактные шарикоподшипники предлагаются пользователям в виде парных или многострочных конфигураций. При парной установке в зависимости от требований можно выбрать различные комбинации: последовательная, лицом к лицу или спина к спине. Также в зависимости от рабочих условий могут поставляться тройные, четверные или многорядные комбинации.

Основные области применения данного типа подшипников

Эти подшипники широко используются в вертикальных электродвигателях, водяных насосах, компрессорах, центробежных сепараторах и других механизмах, работающих с жидкостями.

Основная технология; полный контроль процесса

1. Ковка с использованием среднечастотного нагрева

① Использован процесс ковки рукава для повышения коэффициента использования материала;

② В процессе нагрева используется двойная система измерения температуры внутри и снаружи печи для обеспечения точности температуры;

③ Использование роботов может заменить ручной труд при штамповке, перемещении, погрузке и разгрузке материалов на различных штамповочных станциях, снижая трудоемкость операторов.

2. Изотермический отжиг

① Реализовано компьютерное управление с такими функциями, как настройка процесса, хранение, отображение и запись данных, запрос исторических данных и управление производственными мощностями.

② Отжиг осуществляется в защитной азотной атмосфере и чистой рабочей среде, что позволяет достичь идеального эффекта высококачественного, энергосберегающего, экологически чистого и непрерывного автоматизированного отжига.

③ Поскольку отжиговая печь управляется автоматически и координируется человеком и машиной, трудоемкость значительно снижается.

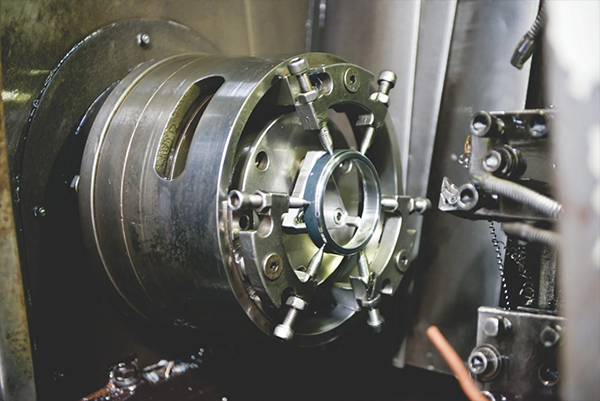

3. Обработка на токарном станке с ЧПУ

① Обработано на полнофункциональных станках с ЧПУ с высокой точностью размеров.

② Обработка выполняется в два этапа зажима, а цикл обработки короткий.

③ Полностью закрытая обработка, эффективная и безопасная, чистая рабочая среда, значительно сниженная трудоемкость.

4. Закалка и отпуск

① Реализовать технологию компьютерного управления: реализовать мониторинг, настройку, хранение и другие функции температуры нагрева, времени нагрева и углеродного потенциала в каждой зоне контроля температуры в режиме реального времени и с использованием исторических записей. Он может осуществлять запись исторических данных, что удобно для запросов и отслеживания.

② Технология вторичного охлаждения используется для эффективного снижения содержания остаточного аустенита в изделии и повышения размерной стабильности готового подшипника.

③ Производственная линия имеет хорошую производительность, а качество термообработки заготовок стабильное. Уровень отказов оборудования низкий. Оказывает очевидный энергосберегающий эффект.

5. Шлифовка на станке с ЧПУ

① Используем передовую шлифовку, сверхавтоматическую производственную линию, автоматическую шлифовку с ЧПУ и другие передовые процессы обработки и производства для обеспечения высокой стабильности обработки, высокой точности и высокой эффективности продукции.

② Онлайн-оптимизация параметров процесса, автоматическая обратная связь по ошибкам размеров и различным аварийным сигналам.

③ Использование эффективного механизма загрузки ферменной конструкции манипулятора позволяет существенно снизить затраты на рабочую силу и повысить эффективность логистики.

6. Автоматическая сборка

Сборка готовых подшипников осуществляется на автоматической производственной линии отечественного производства. Весь процесс от сборки деталей до проверки готовой продукции после сборки полностью автоматизирован, что не только эффективно гарантирует качество сборки изделий, но и значительно повышает эффективность производства.