-

GZT энергосберегающая полностью автоматизированная печь для отжига с контролируемой атмосферой

-

DKT серия двухуровневых U-образных роликовых непрерывных отжигательных печей

-

GKT серия роликовых печей с коротким циклом отжига

-

Самоустанавливающиеся роликовые подшипники

-

RGB серия роликовых печей для закалки с нитратом натрия

-

DKT серия двухуровневых противоположных открытых роликовых непрерывных отжигательных печей

-

RGW серия конвейерных печей с роликами для термической обработки

-

Конические роликовые подшипники

-

Полностью автоматизированная ступенчатая газовая нагревательная печь, полностью автоматизированная газовая нагревательная печь для ковки

-

Полностью автоматизированная роликовая непрерывная печь для отжига алюминиевых листов

-

Многофункциональная герметичная камерная печь

-

Угловые контактные шарикоподшипники

-

RGW серия конвейерных печей с сетчатым ремнем для изотермического нормализования в непрерывном процессе

-

RGB серия роликовых печей для закалки с модуляцией температуры

-

Шарикоподшипники с глубокими канавками

-

RG серия горизонтальных спиральных барабанных печей с контролируемой атмосферой для термической обработки

Подшипники прокатных станов

Подшипники прокатных станов являются основными компонентами, используемыми в металлургической промышленности для поддержки валков прокатных станов и обеспечения их стабильной работы в экстремальных условиях эксплуатации, таких как высокая скорость, большая нагрузка и высокая температура.

Описание

маркер

Информация о продукте

Подшипники прокатных станов являются основными компонентами, используемыми в металлургической промышленности для поддержки валков прокатных станов и обеспечения их стабильной работы в экстремальных условиях эксплуатации, таких как высокая скорость, большая нагрузка и высокая температура. Ролики и дорожки качения подшипников прокатного стана имеют конструкцию с линейным контактом или модифицированным линейным контактом, которая способна выдерживать большие нагрузки и ударные нагрузки. Внутренние и наружные кольца, фиксаторы и другие компоненты подшипников имеют пазовую структуру, образующую канал смазки и отвода тепла, в сочетании с уплотнительным устройством для обеспечения стабильной работы при высоких скоростях и высоком давлении. Внутреннее и наружное кольца некоторых подшипников (например, четырехрядных цилиндрических роликовых подшипников) можно разделить для облегчения монтажа и демонтажа, а также для адаптации к изменениям положения вала, вызванным тепловым расширением или ошибками монтажа.

Подшипники прокатных станов широко применяются в следующих областях

1. Линии горячей и холодной прокатки в сталелитейной промышленности: они могут поддерживать рабочие и опорные валки, выдерживать высокие температуры (горячая прокатка) или высокие требования к точности (холодная прокатка), а также обеспечивать точность размеров и качество поверхности стали. Существуют также высокоскоростные проволочно-прокатные станы: используемые для черновой прокатки, промежуточной прокатки и чистовой прокатки. Четырехрядные конические роликоподшипники подходят для черновых прокатных звеньев с большими ударами, а двухрядные цилиндрические роликоподшипники подходят для высокоскоростной чистовой прокатки.

2. Другая тяжелая техника, особенно горнодобывающая техника, оборудование для водного хозяйства и других областей, должна адаптироваться к работе при высоких нагрузках на низких скоростях или в условиях частых пусков и остановок. Например, на рынке существует широкий спрос на самосмазывающиеся подшипники, позволяющие сократить потребность в техническом обслуживании.

Основная технология; полный контроль процесса

1. Ковка с использованием среднечастотного нагрева

① Использован процесс ковки рукава для повышения коэффициента использования материала;

② В процессе нагрева используется двойная система измерения температуры внутри и снаружи печи для обеспечения точности температуры;

③ Использование роботов может заменить ручной труд при штамповке, перемещении, погрузке и разгрузке материалов на различных штамповочных станциях, снижая трудоемкость операторов.

2. Изотермический отжиг

① Реализовано компьютерное управление с такими функциями, как настройка процесса, хранение, отображение и запись данных, запрос исторических данных и управление производственными мощностями.

② Отжиг осуществляется в защитной азотной атмосфере и чистой рабочей среде, что позволяет достичь идеального эффекта высококачественного, энергосберегающего, экологически чистого и непрерывного автоматизированного отжига.

③ Поскольку отжиговая печь управляется автоматически и координируется человеком и машиной, трудоемкость значительно снижается.

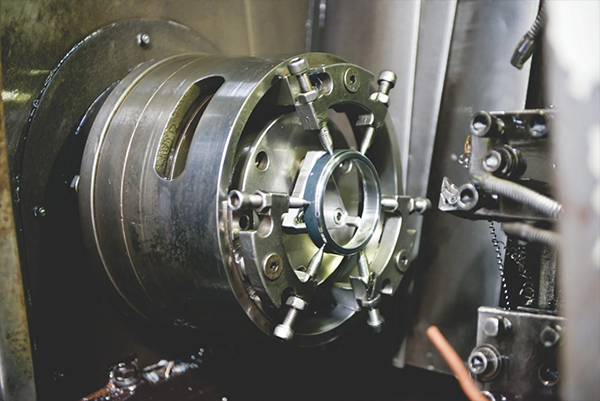

3. Обработка на токарном станке с ЧПУ

① Обработано на полнофункциональных станках с ЧПУ с высокой точностью размеров.

② Обработка выполняется в два этапа зажима, а цикл обработки короткий.

③ Полностью закрытая обработка, эффективная и безопасная, чистая рабочая среда, значительно сниженная трудоемкость.

4. Закалка и отпуск

① Реализовать технологию компьютерного управления: реализовать мониторинг, настройку, хранение и другие функции температуры нагрева, времени нагрева и углеродного потенциала в каждой зоне контроля температуры в режиме реального времени и с использованием исторических записей. Он может осуществлять запись исторических данных, что удобно для запросов и отслеживания.

② Технология вторичного охлаждения используется для эффективного снижения содержания остаточного аустенита в изделии и повышения размерной стабильности готового подшипника.

③ Производственная линия имеет хорошую производительность, а качество термообработки заготовок стабильное. Уровень отказов оборудования низкий. Оказывает очевидный энергосберегающий эффект.

5. Шлифовка на станке с ЧПУ

① Используем передовую шлифовку, сверхавтоматическую производственную линию, автоматическую шлифовку с ЧПУ и другие передовые процессы обработки и производства для обеспечения высокой стабильности обработки, высокой точности и высокой эффективности продукции.

② Онлайн-оптимизация параметров процесса, автоматическая обратная связь по ошибкам размеров и различным аварийным сигналам.

③ Использование эффективного механизма загрузки ферменной конструкции манипулятора позволяет существенно снизить затраты на рабочую силу и повысить эффективность логистики.

6. Автоматическая сборка

Сборка готовых подшипников осуществляется на автоматической производственной линии отечественного производства. Весь процесс от сборки деталей до проверки готовой продукции после сборки полностью автоматизирован, что не только эффективно гарантирует качество сборки изделий, но и значительно повышает эффективность производства.