-

Многофункциональная герметичная камерная печь

-

Подшипники прокатных станов

-

GKT серия роликовых непрерывных отжигательных печей

-

Шарикоподшипники с глубокими канавками

-

DKT серия двухуровневых U-образных роликовых непрерывных отжигательных печей

-

RGB серия роликовых печей для закалки с нитратом натрия

-

GZT энергосберегающая полностью автоматизированная печь для отжига с контролируемой атмосферой

-

Самоустанавливающиеся роликовые подшипники

-

GKZ серия роликовых печей для изотермического нормализования в непрерывном процессе

-

RGW серия конвейерных печей с сетчатым ремнем для изотермического нормализования в непрерывном процессе

-

RGB серия роликовых печей для закалки с модуляцией температуры

-

Угловые контактные шарикоподшипники

-

GKT серия роликовых печей с коротким циклом отжига

-

DKT серия двухуровневых противоположных открытых роликовых непрерывных отжигательных печей

-

RGW серия конвейерных печей с роликами для термической обработки

-

Цилиндрические роликовые подшипники

Конические роликовые подшипники

Внутренние и наружные кольца конических роликовых подшипников имеют конические дорожки качения, между которыми установлены конические ролики.

Описание

маркер

Информация о продукте

Внутренние и наружные кольца конических роликовых подшипников имеют конические дорожки качения, между которыми установлены конические ролики. Если коническую поверхность удлинить, она в конечном итоге сойдется в точку на оси подшипника. Конические роликоподшипники характеризуются большой грузоподъемностью и в основном используются для восприятия чисто радиальной нагрузки и комбинированной радиально-осевой нагрузки. Осевая грузоподъемность подшипника определяется углом контакта α. Чем больше α, тем больше осевая грузоподъемность. Конические роликовые подшипники представляют собой подшипники разъемного типа. Внутреннее кольцо с роликами и сепараторами образует внутренний узел и может быть установлено отдельно от наружного кольца.

Основное назначение этого типа подшипников

Продукция широко используется в автомобильных шасси, коробках передач, строительной технике, сельскохозяйственной технике и общем машиностроении. Помимо вышеперечисленной продукции, компания также разработала специальные подшипники с низким моментом трения, стойкостью к ударным нагрузкам и высокой точностью, которые могут использоваться в пищевой, медицинской, горнодобывающей, металлургической и станкостроительной промышленности.

Классификация данного типа серии подшипников

Метрическая серия конических роликовых подшипников, дюймовая серия конических роликовых подшипников, двухрядная серия конических роликовых подшипников

Основная технология; полный контроль процесса

1. Ковка с использованием среднечастотного нагрева

① Использован процесс ковки рукава для повышения коэффициента использования материала;

② В процессе нагрева используется двойная система измерения температуры внутри и снаружи печи для обеспечения точности температуры;

③ Использование роботов может заменить ручной труд при штамповке, перемещении, погрузке и разгрузке материалов на различных штамповочных станциях, снижая трудоемкость операторов.

2. Изотермический отжиг

① Реализовано компьютерное управление с такими функциями, как настройка процесса, хранение, отображение и запись данных, запрос исторических данных и управление производственными мощностями.

② Отжиг осуществляется в защитной азотной атмосфере и чистой рабочей среде, что позволяет достичь идеального эффекта высококачественного, энергосберегающего, экологически чистого и непрерывного автоматизированного отжига.

③ Поскольку отжиговая печь управляется автоматически и координируется человеком и машиной, трудоемкость значительно снижается.

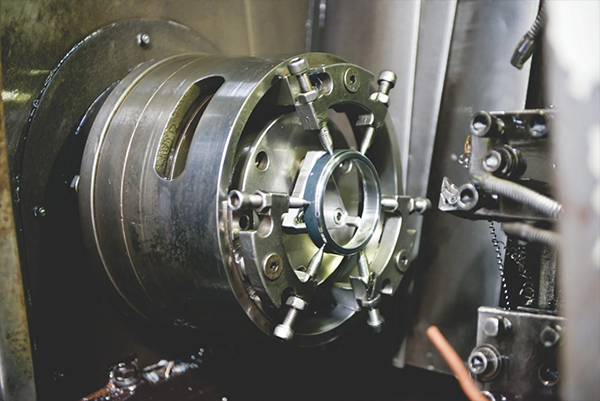

3. Обработка на токарном станке с ЧПУ

① Обработано на полнофункциональных станках с ЧПУ с высокой точностью размеров.

② Обработка выполняется в два этапа зажима, а цикл обработки короткий.

③ Полностью закрытая обработка, эффективная и безопасная, чистая рабочая среда, значительно сниженная трудоемкость.

4. Закалка и отпуск

① Реализовать технологию компьютерного управления: реализовать мониторинг, настройку, хранение и другие функции температуры нагрева, времени нагрева и углеродного потенциала в каждой зоне контроля температуры в режиме реального времени и с использованием исторических записей. Он может осуществлять запись исторических данных, что удобно для запросов и отслеживания.

② Технология вторичного охлаждения используется для эффективного снижения содержания остаточного аустенита в изделии и повышения размерной стабильности готового подшипника.

③ Производственная линия имеет хорошую производительность, а качество термообработки заготовок стабильное. Уровень отказов оборудования низкий. Оказывает очевидный энергосберегающий эффект.

5. Шлифовка на станке с ЧПУ

① Используем передовую шлифовку, сверхавтоматическую производственную линию, автоматическую шлифовку с ЧПУ и другие передовые процессы обработки и производства для обеспечения высокой стабильности обработки, высокой точности и высокой эффективности продукции.

② Онлайн-оптимизация параметров процесса, автоматическая обратная связь по ошибкам размеров и различным аварийным сигналам.

③ Использование эффективного механизма загрузки ферменной конструкции манипулятора позволяет существенно снизить затраты на рабочую силу и повысить эффективность логистики.

6. Автоматическая сборка

Сборка готовых подшипников осуществляется на автоматической производственной линии отечественного производства. Весь процесс от сборки деталей до проверки готовой продукции после сборки полностью автоматизирован, что не только эффективно гарантирует качество сборки изделий, но и значительно повышает эффективность производства.